Un montage de modules de batterie contre-intuitif

Les ingénieurs de Renault ont souhaité innover

Temps de lecture : 8 minutes.

Ce rapport hebdomadaire est destiné aux 207 pionniers.

Salut à tous,

Dès que je parle avec d’autres acteurs de la mobilité électrique, je réalise à quel point nous avons eu de la chance de verrouiller les 2 partenariats industriels les plus critiques de notre aventure : Indra et Mahle.

Car sans ça, nous serions encore très probablement dans le flou quant à notre capacité d’approvisionner les moteurs et les batteries de nos motos électriques après avoir validé notre prototype industriel.

Grâce à eux, nous pouvons nous concentrer sur ce qui importe vraiment.

C’est-à-dire la conception d’une prototype industriel aux petits oignons, pour embarquer le groupe motopropulseur le plus respectueux de l’environnement du marché — celui que nous avons développé ensemble l’an dernier, et qui est équipé de batteries de Renault Zoé en fin de première vie ainsi que d’un moteur à induction.

Nous devons donc une fière chandelle à ces 2 acteurs très bien implantés — qui ont d’ailleurs pris le risque d’associer leur image à notre aventure, en nous fournissant batterie et moteur.

Pourtant, nous n’avons eu que très peu l’occasion de les remercier.

Nous n’avons que très peu communiqué sur notre preuve de concept, et la publicité que nous leur avons faite est encore très modeste. La relation que nous partageons avec eux est donc assez déséquilibrée.

Si bien que quand nos interlocuteurs de chez Indra nous ont demandé de participer à un salon qu’ils organisaient il y a quelques semaines, nous n’avons pas hésité une seule seconde pour accepter.

Pourtant, nous avons pour politique de refuser toutes les sollicitations de cette nature.

Il est en effet très souvent difficile pour une jeune entreprise de tirer son épingle du jeu dans un salon, où l’attention est généralement portée aux acteurs implantés.

Si les jeunes entreprises sont là pour donner une impression de dynamisme aux organisateurs du salon, je n’en connais pas une seule qui a réussi à tirer profit d’un tel événement.

La pépinière qui accueille notre atelier est d’ailleurs remplie de jeunes entreprises qui ont consacré du temps, de l’énergie, et de l’argent à exposer lors de salons — en pure perte.

Nous sommes donc vaccinés contre ce genre de propositions : nous refusons toujours.

Mais pour Indra, nous avons fait une exception à cette règle.

L’inattendu apprentissage de ce salon

Pour la première fois, nous avons donc fait l’effort d’accepter une invitation à un salon.

Et nous ne l’avons absolument pas fait dans l’espoir de générer des opportunités économiques (ce qui s’est d’ailleurs vérifié après coup), mais uniquement pour faire un geste envers Indra.

Car Indra organise chaque année son propre salon, dédié à l’économie circulaire.

Et cette année, ils voulaient consacrer une partie de leur événement à la fin de vie des batteries de véhicules électriques.

Pour ça, ils avaient besoin de cas d’usages. Et nous sommes les seuls qui ont vraiment réussi à développer un groupe motopropulseur à partir de batteries de Renault Zoé en fin de première vie.

J’ai donc embarqué tous les composants de notre bloc motopropulseur dans le coffre de ma Clio, j’ai franchi les 480 km qui séparaient mon atelier de l’usine d’Indra, et j’ai passé toute la journée du 27 mars à présenter notre groupe motopropulseur à des badauds moyennement intéressés.

Mais contre toute attente, j’ai pu tirer un apprentissage crucial de ce salon.

Car comme vous pouvez l’apercevoir en haut à gauche de l’image au-dessus, une batterie de Renault Zoé 50 était exposée aux yeux de tous, déshabillée de son boitier mécanique.

Les modules de la Zoé 50 étaient donc posés sur leur support, ce qui m’a permis d’enfin comprendre leur intégration mécanique — dont vous vous souvenez peut-être qu’elle diffère de l’intégration mécanique des modules de Renault Zoé 40.

J’ai donc quitté mon stand toutes les 5 minutes pour observer l’assemblage des modules de la Renault Zoé 50 sous tous ses angles.

Et évidemment, j’ai pris autant de photos que j’ai pu, pour retirer autant de zones d’ombres que possible à ma compréhension de leur assemblage.

Si bien qu’aujourd’hui — même s’il me reste des zones de doutes — je crois avoir compris comment les modules de la Zoé 50 sont mis et maintenus en position. Je sais donc comment ils seront intégrés dans notre moto électrique.

Et le moins qu’on puisse dire, c’est que je n’aurais pas parié sur la solution qui a été choisie par Renault.

Pour cause : le plastique qui tient les cellules dans le module travaille mécaniquement.

Le plastique travaille

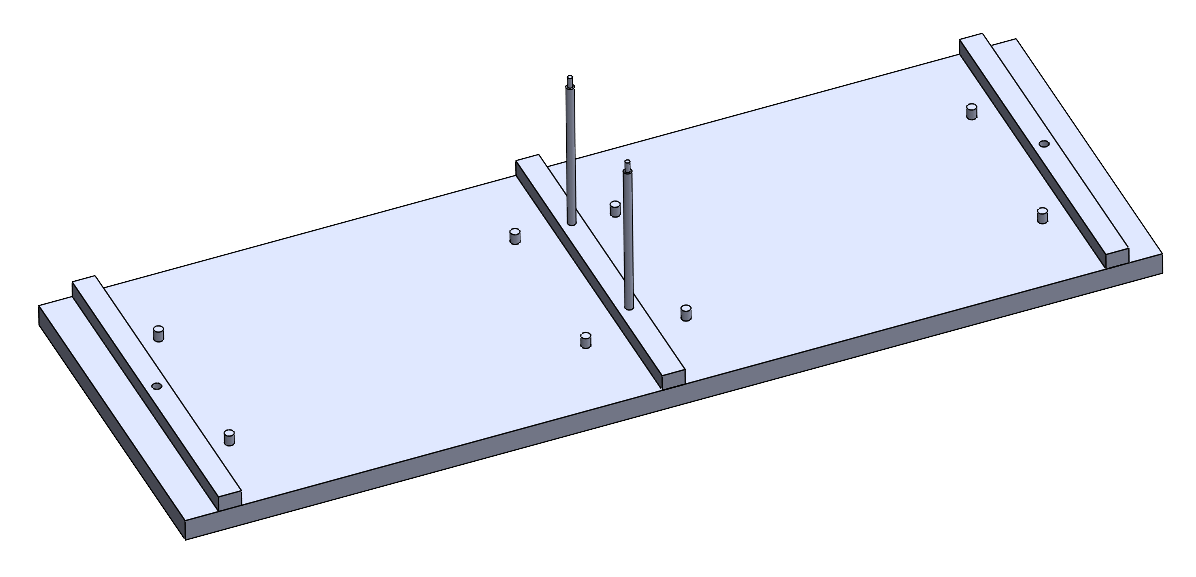

L’image que vous voyez en-dessous, c’est une reconstitution du support sur lequel reposent les 12 modules de la Renault Zoé 50.

Enfin, plus précisément, c’est la reconstitution d’une partie de ce support, sur lequel on retrouve 2 modules.

Sur ce support, vous pouvez observer plusieurs éléments.

Vous pouvez d’abord voir qu’il est composé de 3 chevrons parallèles. On retrouve 1 chevron au centre du support duquel 2 longues tiges dépassent, et 2 chevrons identiques positionnés aux extrémités du support et percés en leur milieu.

Ensuite, vous pouvez constater la présence de 8 pions qui tapissent symétriquement le support des batteries.

Et c’est sur cette juxtaposition de chevrons et de pions que les modules de la Zoé 50 sont posés puis fixés.

Sur l’image au-dessus, on voit bien que les chevrons extérieurs viennent accueillir des pattes de fixation qui appuient sur la batterie, la maintenant en place identiquement à ce qu’on peut retrouver sur les batteries 12V de nos voitures thermiques.

Et on voit aussi que 2 petites plaques viennent se positionner entre les 2 modules, et sont maintenues par des écrous vissés sur les longues tiges qui dépassaient du chevron central.

Ça, c’est pour ce qu’on appelle le “maintien en position”.

Quant à la “mise en position”, j’ai dû tourner le module dans tous les sens pour m’en convaincre et chercher la caméra cachée.

Car voilà, la mise en position des modules de Zoé 50 est faite par du plastique :

La partie inférieure plane en plastique de chaque module est mise en appui plan avec le support plan.

Et les 4 pions du support viennent se loger (en hyperstatisme donc) dans les 4 alésages qui sont creusés dans la partie inférieure en plastique de chaque module.

Autrement dit, la mise en position est faite par le biais de contacts entre l’aluminium du support et des pions et le plastique du module. Ce qui, dans la conception mécanique, est considéré comme une très mauvaise pratique.

Mais ici, il semblerait que cette faute de goût n’en soit pas une.

Un plastique à hautes propriétés mécaniques

Sur les modules de batterie de la Zoé 40, le plastique utilisé est un PA66-TD30.

C’est un plastique tout ce qu’il y a de plus classique, avec une tenue mécanique tout ce qu’il y a de plus classique pour un plastique. C’est-à-dire relativement mauvaise. C’est pour cette raison que la mise en position des modules de la Zoé 40 est faite par des entretoises en acier.

En revanche, les modules de la Zoé 50 sont faits d’un plastique beaucoup plus sérieux mécaniquement : c’est un MPPO + GF10%, un plastique renforcé par fibres de verre.

Cette composition lui vaut d’avoir des résistances mécaniques à la traction et à la flexion comparables à celles de certains aluminiums. Et ce faisant, ça lui permet d’être utilisé pour récupérer des efforts mécaniques comparables à ce qu’on aurait exigé de certains aluminiums.

Mais ce n’est pas tout.

Car quand on éventre les modules de la Zoé 50, on réalise qu’ils ont été conçus très finement, pour renforcer les propriétés mécaniques de la structure plastique qui tient les cellules.

On trouve des renforts en veux-tu en voilà, et des raidisseurs de toutes parts.

Et puis il s’agit aussi de ne pas oublier que les efforts de structure du véhicule (c’est-à-dire toutes les sollicitations sur le châssis) ne sont pas censés transiter par les modules. Le châssis et le boitier de la batterie les reprennent entièrement, isolant les modules.

Les modules ne font donc que reprendre leur propre poids, et leurs propres vibrations.

Si bien qu’après avoir compris ça, on réalise que finalement, l’équipe de conception de Renault qui s’est attaquée à l’intégration mécanique des modules de batterie n’ont pas fait travailler leur plastique sans fondement.

Et c’est une aubaine pour moi !

Car ça veut dire que si je reprend ce principe de montage (et je vais le faire), le montage des modules de Renault Zoé 40 et 50 sur un même boitier de batterie ne sera pas si difficile à concevoir.

Il ne reste donc plus qu’à concevoir tout ça, à condition de régler certains enjeux qui s’annoncent corsés.

(Je pense par exemple à l’orientation des modules qui risque de changer, selon leur localisation dans la batterie.)

J’y suis dessus, et je vais y consacrer les prochaines semaines — en même temps que je tâcherai de dimensionner l’amortisseur central de notre moto.

Et dans quelques semaines, je vous dévoilerai tout ça avec une joie sans nom. Car à ce moment-là, le groupe motopropulseur de notre prototype industriel aura fait un pas de géant. Un de plus, qui nous approchera toujours plus de notre rêve.

Bon dimanche à tous,

Julien